適合高爐煤氣加熱焦?fàn)t煙氣脫硫脫硝—體化的三種工藝

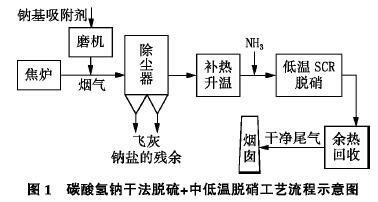

一、碳酸氫鈉干法脫硫+中低溫脫硝工藝

碳酸氫鈉脫硫?qū)儆诔R?guī)堿法干法工藝近兩年行業(yè)應(yīng)用案例較多;中低溫SCR氨法脫硝工藝采用銳基中低溫蜂窩狀催化劑。

1、工藝流程

碳酸氫鈉干法脫硫+中低溫脫硝工藝流程示意圖見圖1。煙氣自焦?fàn)t引出碳酸氫鈉經(jīng)磨機(jī)研磨達(dá)標(biāo)后注入煙氣中經(jīng)高效混合接觸,發(fā)生脫硫反應(yīng),生成硫酸鈉、亞硫酸鈉的混合物粉末經(jīng)布袋除塵器過濾排出;過濾后的煙氣先通過升溫補(bǔ)熱,達(dá)到中低溫脫硝需要的溫度,然后把氨水經(jīng)蒸發(fā)器和噴氨格柵噴入煙氣在SCR反應(yīng)器催化劑表面發(fā)生還原脫硝反應(yīng)達(dá)標(biāo)的煙氣經(jīng)余熱回收后返回?zé)焽枧欧拧?

2、工藝特點(diǎn)和優(yōu)勢(shì)

脫硫和脫硝的工藝相對(duì)成熟、可靠、高效。近幾年中低溫SCR脫硝技術(shù)發(fā)展迅速,在業(yè)內(nèi)已有較多的應(yīng)用已運(yùn)行的案例效果較好;脫硫脫硝的效率較高,處理煙氣污染物的濃度波動(dòng)幅度和容量較大對(duì)煙氣工況耐受度較好。

在脫硝之前先高效脫硫可對(duì)脫硝催化劑形成較好的保護(hù)作用減少硫酸鞍或硫酸氫錢在催化劑表面吸附量從而延長(zhǎng)催化劑壽命,也有利于減少脫硝催化劑填裝量。

采用干法脫硫溫降小遠(yuǎn)低于半干法脫硫和濕法脫硫可減少脫硝前燃?xì)馍郎氐哪茉聪摹?

排煙溫度可有效控制在130°C以上以保證焦?fàn)t煙囪始終處于熱備狀態(tài)。

生產(chǎn)運(yùn)行較穩(wěn)定和簡(jiǎn)便維護(hù)和運(yùn)行投入適中。

3、存在問題和建議

(1 )能耗較高。高爐煤氣加熱煙氣溫度較低,脫硫后需要用煤氣燃燒器升溫,達(dá)到脫硝溫度要求常規(guī)中低溫脫硝催化劑要求達(dá)到230°C-280°C ,脫硝后要用余熱鍋爐回收部分熱量由于煙氣總量較大能耗仍較高。使用GGH換熱器時(shí),補(bǔ)熱前煙氣先與脫硝后煙氣換熱,可適當(dāng)降低煤氣耗量換熱后煙氣溫度低于170°C ,一般不再上余熱鍋爐。升溫能耗主要取決于脫硝催化劑溫度要求建議盡可能選擇可靠的低溫型催化劑(價(jià)格相對(duì)要稍高);當(dāng)選用下限180°C的脫硝催化劑時(shí)僅需少量煤氣用于補(bǔ)熱和溫度穩(wěn)定工藝將很簡(jiǎn)潔。

(2) 部分裝備比較龐大空間和占地較多。主要是除塵和GGH換熱器等裝備、管道比較大且多。

(3) 脫硫副產(chǎn)物為硫酸鈉、亞硫酸鈉粉末受焦?fàn)t串漏等影響,產(chǎn)品雜質(zhì)較多需提前考慮消納出路。

(4) 銳基低溫脫硝催化劑失效后屬于危廢處理費(fèi)用高,KANE汽車尾氣分析儀需提前考慮回收。

(5) 需充分考慮好安保、備用和在線檢修。脫硝催化劑要分室運(yùn)行具備定期升溫到350 °C再生的能力;脫硫、除塵要具備不停車切換檢修的能力。

(6) 氨法脫硝過程中容易產(chǎn)生氨逃逸需要定期檢測(cè)及時(shí)調(diào)整蒸發(fā)器、噴氨格柵和催化劑填料。

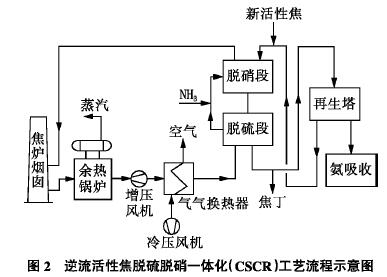

二、逆流活性焦脫硫脫硝一體化(CSCR)工藝

1、工藝流程

逆流活性焦脫硫脫硝一體化工藝流程示意圖見圖2。自焦?fàn)t煙道接出煙氣經(jīng)余熱鍋爐回收余熱后,液壓萬能試驗(yàn)機(jī)由增壓風(fēng)機(jī)增壓、空冷器間接冷卻至140°C后進(jìn)入CSCR吸附塔煙氣經(jīng)脫硫段脫硫凈化后與來自氨站的氨煙氣混合后進(jìn)入脫硝段出脫硝段的凈煙氣返回原煙囪排放。從脫硫脫硝反應(yīng)器排出的活性焦進(jìn)入再生塔被煙氣爐產(chǎn)生的熱煙氣間接加熱再生進(jìn)入冷卻段后被空氣風(fēng)機(jī)抽吸的空氣間接冷卻自再生塔底排出再送入CSCR吸附塔頂循環(huán)。活性焦解吸后的酸氣采用氨水吸收制取硫酸鞍漿液送入焦化硫鍍工段母液槽,經(jīng)飽和器制取硫鞍產(chǎn)品。

2、工藝特點(diǎn)和優(yōu)勢(shì)

實(shí)現(xiàn)脫除SO2、NOx、粉塵等多種污染物一體化共用一套裝置。活性焦床層相當(dāng)于高效顆粒層過濾器,在慣性碰撞和攔截效應(yīng)作用下,煙氣中的絕大部分粉塵顆粒被捕集完成煙氣的除塵凈化;SO2經(jīng)物理、化學(xué)吸附后存儲(chǔ)在活性焦微孔中;活性焦還能同時(shí)吸附二噁英、重金屬等多種有害物質(zhì)。催化脫硝時(shí),按一定的比例加入NH3,NOx在活性焦催化作用下發(fā)生還原反應(yīng)生成N2和H2O。

該工藝溫度梯度適合。煙氣脫硫和脫硝反應(yīng)在140 °C下進(jìn)行脫硫后不需增加煙氣再熱系統(tǒng)脫硝后煙氣溫度在130 °C左右直接煙囪排放保證焦?fàn)t煙囪始終處于熱備狀態(tài),無煙囪羽煙。

污染治理的同時(shí),可有效地實(shí)現(xiàn)硫的資源化。再生的S02酸性氣體由氨水吸收經(jīng)曝氣氧化副產(chǎn)物為硫酸鞍濃漿液;二噁英在高溫再生時(shí)分解,部分粉塵、重金屬等隨篩分后的粉末排出送煤場(chǎng)或燒結(jié)配料。活性焦具有良好的孔道結(jié)構(gòu)和高比表面積吸附能力、化學(xué)穩(wěn)定性和熱穩(wěn)定性較高,耐磨、抗壓較好,活性焦來源廣泛,催化劑可循環(huán)利用。

系統(tǒng)較穩(wěn)定可靠脫除效果好脫硫率可達(dá)95%以上脫硝率可達(dá)70%以上。工況適應(yīng)性較強(qiáng),通過脫硫脫硝分段、塔床層高度調(diào)整、模塊化疊加等設(shè)計(jì)可實(shí)現(xiàn)更高的脫除效果。主流程較簡(jiǎn)潔占地省,工序基本不消耗水,運(yùn)行成本適中。通過分室分層模塊設(shè)計(jì),可實(shí)現(xiàn)在線的隔離維護(hù)檢修。

3、存在問題和建議

(1) 炭基催化劑的特性對(duì)該工藝的影響。活性炭深孔微管的結(jié)構(gòu)可保證吸附效率高,而催化反應(yīng)速率較低,為保證與煙氣足夠的接觸反應(yīng)時(shí)間需要降低煙氣在反應(yīng)器的空速致使凈化反應(yīng)器體積偏大初次裝填活性焦量大初投資較高。同樣原因該工藝對(duì)污染物的濃度波動(dòng)幅度要求較嚴(yán)格而隨著爐齡老化焦?fàn)t爐墻串漏問題加劇會(huì)造成污染物濃度大幅提高尤其煙氣中初始SO?濃度過高時(shí)也會(huì)聯(lián)鎖影響到N0,的脫除效率,一體式振動(dòng)分析儀所以要充分考慮預(yù)留能力或模塊化疊加。

(2) 加熱再生會(huì)造成活性焦損耗和能耗高。活性焦連續(xù)部分采出再生加熱到450 °C ,需要外接能源介質(zhì);再生、輸送、篩分、塔內(nèi)流動(dòng)等會(huì)造成活性焦填料的磨損、破損焦丁隨廢料排出后,需要不斷補(bǔ)充活性焦吸附劑增高了運(yùn)行成本。

(3 )對(duì)裝備和運(yùn)行要求較高o流化床、輸送與篩分等工序運(yùn)轉(zhuǎn)設(shè)備多對(duì)裝備可靠性要求高;各過程檢測(cè)的壓差、溫度、含氧量等要求精密、充分、可靠尤其高溫再生部分雖然采取了氮?dú)獗Wo(hù)措施一旦局部熱量集聚或氣體成分異常,易出現(xiàn)燃燒著火安全事故。

(4) SO2副產(chǎn)物的處理。經(jīng)氨水洗滌、氧化后母液經(jīng)過過濾,潔凈度較好,可直接送往焦化化產(chǎn)回收車間硫鞍工段處理途徑較好。但部分焦化廠無硫鞍工序需要獨(dú)立處理則比較復(fù)雜辦法一是母液收集后集中提鹽能耗和裝備需要較多;二是把再生后的酸性氣體凈化、濃縮制酸此工藝需設(shè)置硫酸生成車間造價(jià)高,能耗高,并且安評(píng)取證難度很大。

(5)煙氣冷卻可選擇簡(jiǎn)單可靠的工藝裝備。高爐煤氣加熱煙氣溫度較低,部分余熱回收的低壓飽和蒸汽對(duì)焦化節(jié)能意義不大,尤其余熱鍋爐的年度特檢和維護(hù)對(duì)系統(tǒng)持續(xù)運(yùn)行不利。建議用冷風(fēng)機(jī)間接冷卻和直接噴水汽化冷卻結(jié)合,控制進(jìn)塔煙氣溫度,裝備要盡可能少占用空間并可控性好要注意噴水量保障煙囪最終排放溫度在露點(diǎn)以上。

三、新型催化法活性炭脫硫脫硝一體化工藝

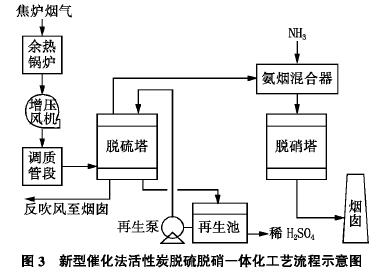

1、工藝流程

新型催化法活性炭脫硫脫硝一體化工藝流程示意圖見圖3。煙道引出的煙氣首先經(jīng)過余熱回收將溫度降低到160 °C-170 °C后通過增壓風(fēng)機(jī)、調(diào)質(zhì)管段,進(jìn)入脫硫塔催化劑床層在脫硫塔中將煙氣中的S02質(zhì)量濃度降低至30 mg/m3以下然后進(jìn)入脫硝工序進(jìn)行催化脫硝凈化經(jīng)過處理后的溫度不低于130 °C潔凈尾氣通過原煙囪排放;脫硫劑在工作一段時(shí)間后脫硫容量飽和切出該室催化劑水噴淋再生設(shè)隔油池過濾沉淀凈化再生液,得到質(zhì)量分?jǐn)?shù)5%~10%的稀硫酸,送往硫錢工段使用。

2、工藝特點(diǎn)和優(yōu)勢(shì)

新型催化法脫硫不同于傳統(tǒng)的炭法煙氣脫硫技術(shù)前者活性炭載體上負(fù)載有活性催化成分山。傳統(tǒng)的炭法煙氣脫硫是利用活性炭孔隙的吸附作用將煙氣中的S02吸附富集飽和后加熱再生解析出高濃度的S02氣體再制酸或用氨堿洗滌。新型催化法技術(shù)既具有吸附功能,又具有催化劑的催化功能。煙氣中的SO2,H2O,O2被吸附在催化劑的孔隙中在活性組分的催化作用下,變?yōu)榫哂谢钚缘姆肿油瑫r(shí)反應(yīng)生成H2SO4。催化反應(yīng)生成的硫酸富集在載體中孔隙內(nèi)硫酸達(dá)到飽和后進(jìn)行再生,釋放出催化劑的活性位催化劑的脫硫能力得到恢復(fù)。新型催化法脫硫技術(shù)作為一種干法催化脫硫技術(shù),其固定床可很好地適應(yīng)低濃度so2的去除需求達(dá)到近零排放,徹底解決后續(xù)脫硝面臨的硫干擾問題。

新型低溫脫硝催化劑不同于常規(guī)銳基催化劑實(shí)現(xiàn)了低溫高效脫硝。該催化劑采用活性炭為載體以專有技術(shù)制備相比于鈦基催化劑制備工藝高效簡(jiǎn)便。該催化劑以較低的成本解決了常規(guī)銳基SCR催化劑起化溫度高的缺陷能夠在120°C-160 °C達(dá)到85%以上的脫硝效率;配合在煙氣脫硫后使用溫度梯度更匹配,大幅降低了高溫脫硝的補(bǔ)熱能耗。

該工藝效率高,裝備簡(jiǎn)潔,運(yùn)行便捷。為脫硫脫硝分別設(shè)置兩個(gè)相對(duì)獨(dú)立的專門催化反應(yīng)單元,效率較高,對(duì)工況、指標(biāo)適應(yīng)性較強(qiáng)、適應(yīng)范圍較廣,反應(yīng)塔空間和催化劑裝填量較小流程短、設(shè)備少、占地面積較小;干法技術(shù)不存在濕法技術(shù)的結(jié)垢、堵塞等一系列問題;固定床結(jié)構(gòu)的運(yùn)轉(zhuǎn)裝備和控制系統(tǒng)較簡(jiǎn)單不需要頻繁更換和增加催化劑總體操作和維護(hù)工作量較少。

該工藝能耗等運(yùn)行成本較低。固定床的結(jié)構(gòu)使催化劑壽命大幅提高減少了催化劑填料的損耗和整體設(shè)備設(shè)施的維修、維護(hù)費(fèi)用。催化劑再生采用水吸收置換和沖刷清洗干燥利用系統(tǒng)凈化后熱煙氣進(jìn)行外接能源介質(zhì)簡(jiǎn)單消耗少。

3、存在問題和建議

(1) 安保和長(zhǎng)效運(yùn)行需要強(qiáng)化。催化劑再生后液體為稀酸,腐蝕性較強(qiáng),需要用不銹鋼、復(fù)合板等防腐材料,投資會(huì)有所增高。固定床分室運(yùn)行,具備在線隔離檢查、檢修的能力,需定期查看催化劑使用情況,及時(shí)對(duì)有問題之處進(jìn)行篩分、補(bǔ)充和更換確保運(yùn)行阻力和效率正常。針對(duì)高爐煤氣加熱煙氣溫度較低情況同樣建議取消余熱回收工序僅用冷風(fēng)機(jī)間接冷卻和直接噴水汽化冷卻即可實(shí)現(xiàn)較低煙氣溫度的穩(wěn)定。建議增設(shè)風(fēng)機(jī)在線備用這樣可大幅提高系統(tǒng)的設(shè)備有效作業(yè)率。

(2) 硫酸等副產(chǎn)品的處理。由于再生池有隔油過濾功能,副產(chǎn)品稀酸品質(zhì)較好,可直接用于硫錢工段正常煙氣含硫量下稀酸產(chǎn)量與硫鞍的補(bǔ)水量能夠匹配如果煙氣含硫過高,或硫鞍補(bǔ)水消納過低(硫錢煤氣進(jìn)出溫差較低)則稀酸消納不足。部分企業(yè)無硫錢工序時(shí)可考慮硫酸的濃縮或生產(chǎn)市場(chǎng)需求較好的硫酸鹽產(chǎn)品。催化劑吸收的雜質(zhì)經(jīng)沖洗隨粉化的活性炭進(jìn)入隔油池,再排渣排出與脫硝定期篩分出的炭粉一道送煤場(chǎng)處理這少部分廢棄物的輸送、處理要與廠焦油渣配煤系統(tǒng)結(jié)合好,實(shí)現(xiàn)內(nèi)部循環(huán)消化。

(3 )脫硝工序催化劑的再生維保要進(jìn)一步研究改進(jìn)。炭基脫硝催化劑的高溫再生有一定難度和風(fēng)險(xiǎn)現(xiàn)主要采用加預(yù)防護(hù)層和定期循環(huán)切出清洗方式作業(yè)效率、效果有限需要在如何安全、高效、簡(jiǎn)便再生上予以改進(jìn)。

-

水泥廠設(shè)備狀態(tài)監(jiān)測(cè)管理系統(tǒng)

-

水泥廠設(shè)備點(diǎn)巡檢管理系統(tǒng)

-

水泥廠設(shè)備點(diǎn)檢儀

-

水泥廠測(cè)振儀